微反應器製備納米級硫酸鋇工藝介紹

一、技術背景

隨著新功能器件的開發利用和材料行業(ye) 的蓬勃發展,硫酸鋇作為(wei) 眾(zhong) 多行業(ye) 的重要原料,其應用領域日益壯大,對其質量要求明顯提高。近些年,許多國家積極開展對傳(chuan) 統合成工藝的改進,特別是在提高產(chan) 品結構和質量、降低能耗、簡化工藝等方麵尋求新的突破,同時加強對附加價(jia) 值高的微粉與(yu) 納米粉、電子及專(zhuan) 用鋇鹽品種的開發和應用研究,更注重推出高純納米 、在粒度及相關(guan) 規格方麵有特殊價(jia) 值的超微細粉新品種。從(cong) 而使鋇鹽產(chan) 品在現代工業(ye) 中占有相當重要的位置。國內(nei) 生產(chan) 的大部分硫酸鋇產(chan) 品在粉末的某些性能方麵與(yu) 國外產(chan) 品尚有明顯差距,如:粉體(ti) 顆粒粒度大、形貌不規則、主含量低,批次之間穩定性差等。所以在不增加生產(chan) 成本的前提下開發優(you) 質納米粉末,統一適合不同材料用粉末性能的評價(jia) 方法是從(cong) 事化工生產(chan) 和陶瓷製備工作者的迫切任務,推出粒度小、品味高的納米級新產(chan) 品更是當務之急。

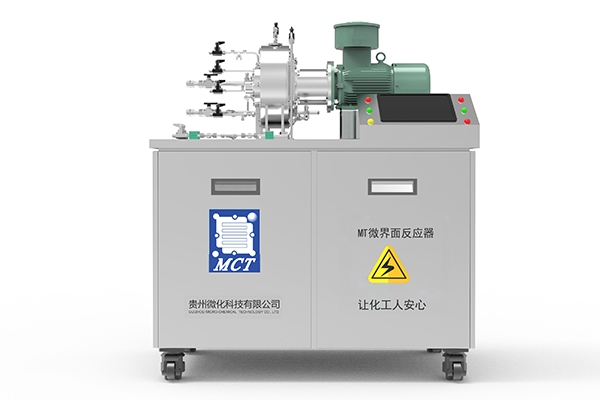

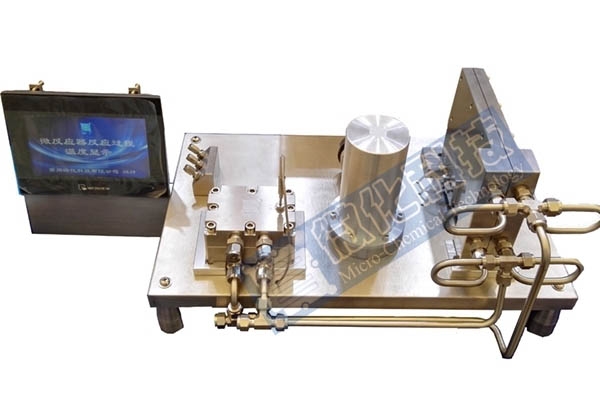

基於(yu) 這個(ge) 背景,188宝金博安卓app下载采用微反應技術,以微反應器為(wei) 核心設備應用於(yu) 納米硫酸鋇的製備。微反應器在製備納米材料方麵具有以下優(you) 勢:

① 其傳(chuan) 質傳(chuan) 熱效率高,能精確控製反應條件,混合強度高,產(chan) 品收率高,三廢少;

② 其通道尺度微小,可以較好的控製產(chan) 品形貌及粒徑;

③ 反應過程連續,提高生產(chan) 效率,且無批次差異;

④ 設備體(ti) 積小,減少場地投資;設備為(wei) 靜設備,能耗低;

由於(yu) 微反應器具有以上特點,可以製備出粒徑小、粒度分布窄、形貌可控的納米級硫酸鋇,解決(jue) 傳(chuan) 統工藝中存在的問題。

二、納米硫酸鋇的性質及應用

硫酸鋇又叫重晶石,是一種天然形成的無味無色的斜方晶係結晶或白色無定形粉末,它的化學性質穩定,幾乎不溶於(yu) 水,微溶於(yu) 沸騰的鹽酸,溶於(yu) 發煙硫酸和熔融的堿。硫酸鋇的相對密度為(wei) 4.6,不透過X射線,具有耐光性和耐腐蝕性,並且吸油值低,能與(yu) 任何基料及顏料公用,可以使塗膜堅硬,不透過紫外線。常用作醫用鋇餐、用作防放射的防護壁材;工業(ye) 上可用作油漆、油墨、塑料、橡膠及蓄電池的原料或填充劑,印相紙及銅板紙的表麵塗布劑,紡織工業(ye) 上的上漿劑;也可作為(wei) 體(ti) 質顏料添加到塗料中去,提高漆膜的遮蓋、致密性等性能,並且在一定程度提高塗料的性能;還可用於(yu) 陶瓷、搪瓷、香料和顏料等行業(ye) 。

而納米硫酸鋇不僅(jin) 具有普通硫酸鋇的性質,作為(wei) 一種納米材料,同時具有小尺寸效應、表麵效應、量子尺寸效應和宏觀量子隧道效應等重要結構特性,因此有很多其他方麵的用途。納米硫酸鋇具有高強度和高韌性、高擴散性、高熱膨脹係數、高比熱容和低熔點、優(you) 良的導電率和磁化率、極強的吸波性;還具備化學惰性強、穩定性好、耐酸堿,硬度適中,高比重,高白度,能吸收有害射線等優(you) 點,是一種具有環保功能的材料(作為(wei) 油漆、塗料的填料,提高其光澤度;用於(yu) 塑料中作為(wei) 原是填料,提高其力學性能;可大量用於(yu) 橡膠製品作為(wei) 填料以求降低成本,用於(yu) 造紙工業(ye) 作為(wei) 填料;還可用於(yu) 化妝品種以及陶瓷麵料、釉料)。

三、微反應技術簡介

微反應技術是20世紀90年代初順應可持續發展與(yu) 高技術發展的需要而興(xing) 起的一門新的學科,它著重研究時空特征尺度在數百微米和數百毫秒以內(nei) 的微型設備和並行分布係統中的過程特征和規律。微反應器也成為(wei) “微通道”反應器,是微反應器、微混合器、微換熱器、微控製器等微通道化工設備的通稱。微反應係統通常包括了微熱係統、微反應係統、微分離係統和微分析係統。微型設備的麵積體(ti) 積比很大,表麵作用增強,傳(chuan) 質傳(chuan) 熱效率極高,比傳(chuan) 統化工設備提高了2~3 個(ge) 數量級。

3.1微反應技術優(you) 勢

3.1.1極大的比表麵積、傳(chuan) 質傳(chuan) 熱效率高

微通道寬度10~300μm,流體(ti) 厚度減小

比表麵積達10000~50000 m2/m3

傳(chuan) 質係數( 10-4~10-6m/s)、傳(chuan) 熱係數(25000W/(m2▪K)) 10~100倍於(yu) 反應釜

混合時間小至ns~ms

3.1.2安全、連續化

持液量低,大大降低安全隱患

連續化生產(chan) ,易於(yu) 自動化操作

3.1.3反應溫度、時間精準控製

對微反應芯片作微芯片換熱夾套,精確控製溫度,對快反應和強放熱反應尤其有利,慢反應可快速給熱,抑製平行副反應

精確控製停留時間,抑製連串副反應

提高選擇性和收率

3.1.4數目放大

增加功能單元提高處理能力

低成本簡單複製

無放大效應

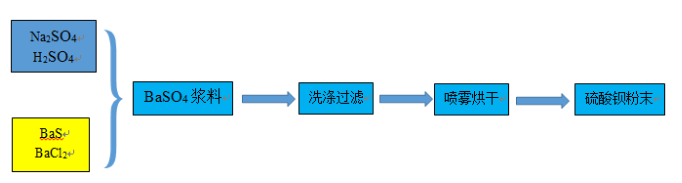

四、傳(chuan) 統硫酸鋇製備工藝簡介

4.1芒硝-黑灰法

經澄清、過濾後的芒硝水和鋇鹵水按一定比例加入化合罐中,進行化學反應,反應結束後陳化一小時左右,分離調出上層堿液打入堿液槽。鋇漿打入箱式過濾機進行固液分離,經水洗酸洗後得鋇餅,鋇餅中加入添加劑,調PH值後,經噴霧烘幹塔進行幹燥。成品硫酸鋇經過旋風分離,布袋收集,導入皮帶輸送機運行中降溫後,進入包裝工序即成產(chan) 品。

由上述工藝生產(chan) 出的硫酸鋇,產(chan) 品平均粒徑大(10μm左右),分布寬,產(chan) 品質量低,從(cong) 而嚴(yan) 重地影響了硫酸鋇的用途。

4.2硫酸沉澱法

(1)在硫酸溶液和硫化鋇溶液中,加入適量的堿或堿性矽酸鹽,控製適當的PH值,連續將物料饋入封閉式容器中進行反應。硫酸鋇的平均粒徑可由加入堿的量控製(硫化鋇濃度大於(yu) 硫酸濃度),這樣即可製成通用型和專(zhuan) 用型硫酸鋇。用該發製得的硫酸鋇粒徑為(wei) 2-20μm,專(zhuan) 用作乳白合成樹脂和化妝品添加劑,特別是照明器材和光學儀(yi) 器的體(ti) 質顏料。

(2)將硫化鋇和硫酸溶液 連續導入反應槽,保持硫化鋇濃度過量10%-20%(硫酸的濃度比),在激烈攪拌下,反應時間控製在10min以下。這樣所生成的硫酸鋇平均粒徑為(wei) 0.2μm。其分散性良好,可有效的用於(yu) 有色顏料中做分散劑,使塗料、印刷、油墨等色調更為(wei) 鮮明更富於(yu) 光澤。

目前國內(nei) 外製備硫酸鋇大多采用上述幾種方法,由於(yu) 其本身工藝的限製,要製備粒徑小於(yu) 100nm的納米粉末是比較困難的,且最終得到的粉體(ti) 粒徑大、分布寬、產(chan) 品批次不穩定,能耗大而產(chan) 量低,無法滿足當前市場的產(chan) 量和質量需求。

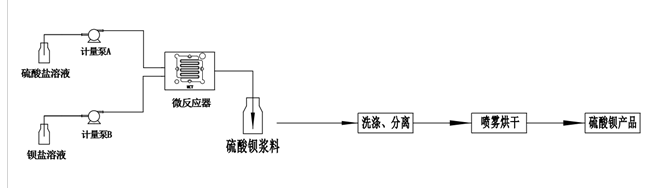

五、微反應器製備納米硫酸鋇工藝簡介

原理:配製一定濃度的硫酸鹽溶液及鋇鹽溶液,兩(liang) 相混合反應後即得硫酸鋇沉澱,經洗滌分離、烘幹、研磨後即可得到硫酸鋇粉末。

SO42-+Ba2+→BaSO4↓

5.1微反應工藝流程圖

5.2工藝流程簡述

(1)一定濃度的硫酸鹽溶液和鋇鹽溶液經計量泵按1:1流量比例泵入微反應器中,兩(liang) 相物料在微通道內(nei) 快速均勻混合,完成反應過程,得硫酸鋇漿料;

(2)硫酸鋇漿料經洗滌、分離、噴霧烘幹等後處理即可得到硫酸鋇粉末產(chan) 品;

5.3微反應工藝成果

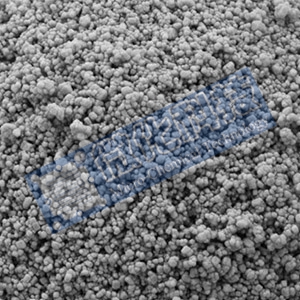

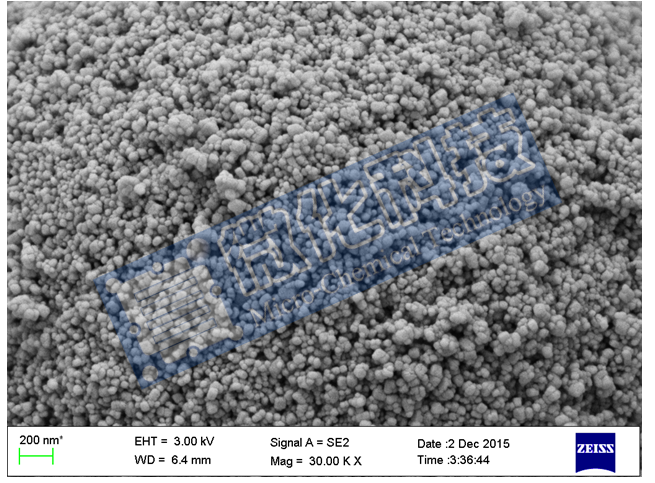

(1) SEM(掃描電鏡)分析

由電鏡圖可以看出,通過微反應器製備的硫酸鋇平均粒徑均小於(yu) 100nm,且分散性好,分布均勻,形貌接近球形。

(2)粒度分布分析

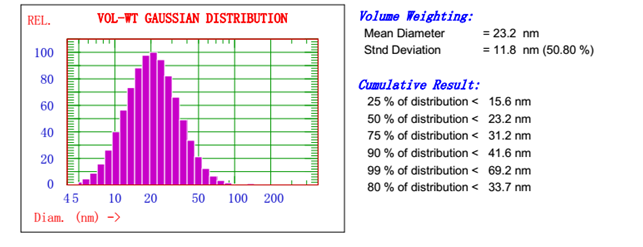

硫酸鋇粉末經處理後做粒度分布分析,可以看出,粒度分布曲線接近正態分布,粒徑均小於(yu) 100nm,且粒度分布窄(D99=69.2nm)。

六、結論

從(cong) SEM和粒度分布結果可以看出,使用微反應器製備的硫酸鋇產(chan) 品,粒徑小(小於(yu) 100nm)、粒度分布窄、分散性好且形貌均一等特點。是真正意義(yi) 上的納米硫酸鋇。

采用新技術,並結合原有工藝,研製納米硫酸鋇產(chan) 品是目前硫酸鋇行業(ye) 發展的趨勢,也是一個(ge) 很有前途的方向。微反應技術無疑是較好的選擇。

目前我司已有年產(chan) 1.5萬(wan) 噸的裝置投入使用,實現工業(ye) 化生產(chan) 。微反應裝置的使用對比傳(chuan) 統工藝生產(chan) 具有以下優(you) 勢:

① 設備體(ti) 積小,減少占地麵積及廠房投入;

② 設備為(wei) 靜設備,能耗低,無需攪拌,僅(jin) 需泵提供動力;

③ 連續化操作,提高生產(chan) 效率,無批次差異;

④ 可實現自動化控製,避免人為(wei) 操作帶來的影響,同時減少生產(chan) 操作人員。