先說微反應器的概念,微通道技術為(wei) 什麽(me) 可以受到眾(zhong) 多大型化工集團及國家層麵的認可?因為(wei) 微通道技術是一項過程強化技術,不僅(jin) 是當今較為(wei) 主流的實現安全、高效、環保的化工生產(chan) 技術,更是化工生產(chan) 實現本質安全的最佳方案,而且也是化工技術未來發展的的一個(ge) 重要方向。

有很多人會(hui) 產(chan) 生誤會(hui) 的點是:微反應器的“微”,是指流體(ti) 通道在微米或毫米級別,第一屆關(guan) 於(yu) “微通道和微小型通道”的國際會(hui) 議將微通道的特征尺度定義(yi) 在了10um~3.0mm範圍內(nei) ,而不是指微反應設備的外形尺寸小或產(chan) 品的產(chan) 量小。微反應器中可含有多至數百萬(wan) 的微型通道,因此反應物間傳(chuan) 質傳(chuan) 熱效率高,反應速度相當快。微反應器的處理量可以根據其應用目的不同需求來進行設置。

化工過程中進行的化學反應受傳(chuan) 遞速率或本征反應動力學控製或兩(liang) 者共同控製。就瞬時和快速反應而論,在傳(chuan) 統尺度反應設備內(nei) 進行時,受傳(chuan) 遞速率控製,而微尺度反應係統內(nei) 由幹傳(chuan) 遞速率呈數量級提高,因此這類反應過程速率將會(hui) 大幅度提高;如氧碘化學激光器中的激發態氧發生器(氯氣用雙氧水堿溶液反應)、烴類直接氟化。慢反應主要受本征反應動力學控製,其實實現過程強化的關(guan) 鍵手段之一在於(yu) 如何提高本征反應速率,通常可采用提高反應溫度、改變工藝操作條件等措施;而中速反應則由傳(chuan) 遞和反應速率共同作用,也可采取與(yu) 慢反應過程類似的措施。目前工業(ye) 應用的烴類硝化反應大多屬於(yu) 中慢速反應過程,反應時間在數十分鍾至數小時,在微反應器內(nei) 可采用絕熱硝化並同時改變工藝條件可使反應時間縮短至數秒。因此,從(cong) 理論上分析幾乎所有反應現狀過程皆可實現過程強化。

接下來說種類。

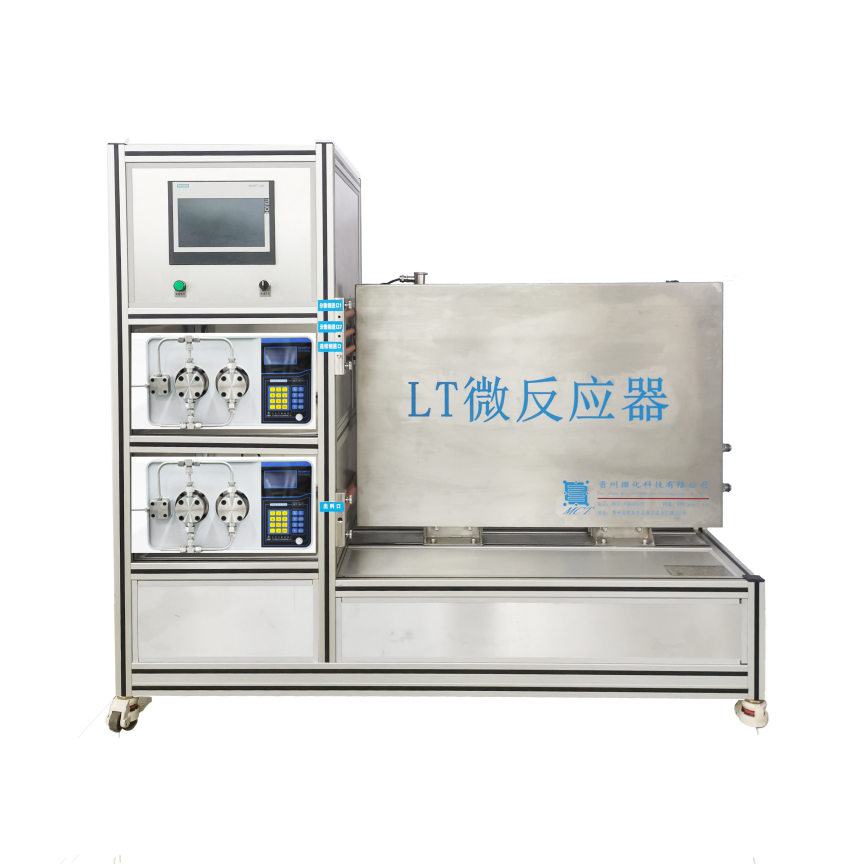

1.微通道反應器

微反應器的其中一種:微通道反應器,利用精密加工技術製造的特征尺寸在數百微米內(nei) 的小型或微型反應器。

1.1微通道反應器的特點

微反應器主要是指以表麵科學與(yu) 微製造技術為(wei) 核心,經過微加工和精密技術製造的一種多通道微結構小型反應器,微反應器的通道尺寸僅(jin) 有微米和毫米級別。微通道反應器中包含眾(zhong) 多的微型通道,流體(ti) 能夠以特定的物理狀態在反應器中進行組合流動,可以實現流體(ti) 之間的高效傳(chuan) 質與(yu) 傳(chuan) 熱。

混合形式:微結構混合器是符合工程應用需求的高通量過程強化設備,傳(chuan) 統混合過程主要依賴分子擴散和滴流混合兩(liang) 種機製實現,而在微化工係統中,由於(yu) 其結構特征尺寸通常在微米尺度(若幹到數百微米),混合過程沒有滴流的參與(yu) ,僅(jin) 僅(jin) 依靠分子擴散來實現。

微通道反應器類型:T型、水力學聚焦、同軸環管和幾何結構破碎等多種類型。

微通道反應器的優(you) 勢

①通過泵精準計量進料,嚴(yan) 格控製兩(liang) 相物料進料比例,在提高原料轉化率的同時降低原料用量;

②微通道比表麵積大,傳(chuan) 質傳(chuan) 熱效率高,是傳(chuan) 統反應釜10~100倍;

③換熱麵積大、可精確控製溫度,對快反應和強放熱反應尤其有利。慢反應可快速給熱,抑製平行副反應,提高產(chan) 品的選擇性和收率;

④連續化生產(chan) ,能夠達到萬(wan) 噸級的年產(chan) 量;

⑤PLC係統控製,自動化程度高,設備占地麵積小,檢修方便;

⑥連續化生產(chan) 過程中能夠將反應生成的氣體(ti) 產(chan) 物及時排出,不僅(jin) 有利於(yu) 反應正向進行且能降低生產(chan) 過程中的安全風險;

⑦連續化生產(chan) 不存在返混現象;

⑧縮短研發到生產(chan) 轉化的周期,產(chan) 品能夠根據市場需求進行快速變更;

⑨微反應器采用連續流動進料到微管道中,在層流狀態下流場分布均勻,可以精確控製物料在反應條件下的停留時間,因而可以方便地引發或終止反應;

⑩微反應器的放大是通過並行增加微反應器的數量,即“數增放大”效應。這種放大方式消除了過程中的放大效應,實驗室小試和工業(ye) 化生產(chan) 反應條件基本保持一致,省去了中試的步驟,大大縮短了研發時間,節省了昂貴的中試設備資金,實現科研成果從(cong) 實驗室研究到工業(ye) 生產(chan) 的快速轉化。

2.微氣泡反應器的介紹

2.1微氣泡反應器的概述

微氣泡是指存在於(yu) 液體(ti) 中,直徑為(wei) 微米級尺度的氣泡。微氣泡的直徑通常在1-1000um。

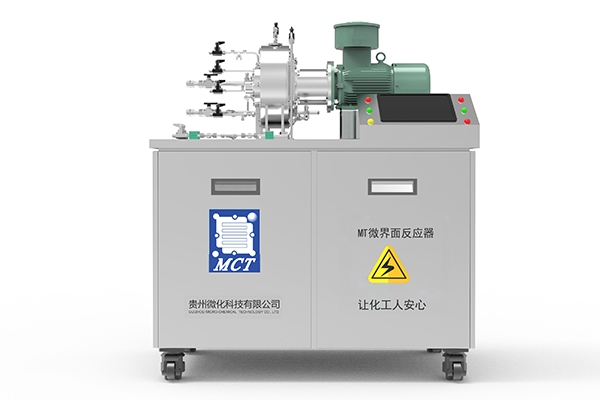

微氣泡反應器主要通過微界麵強化傳(chuan) 質技術來大幅提高氣液、液液、液固等界麵的傳(chuan) 質效率,因此它特別適用於(yu) 受傳(chuan) 質速率控製的“慢”反應過程,這裏所述的慢反應過程是指體(ti) 係的本征反應速率遠高於(yu) 體(ti) 係的傳(chuan) 質速率,或傳(chuan) 質速率對宏觀反應速率的影響不能被忽視的反應過程。微界麵強化作用的本質是由於(yu) 微界麵體(ti) 係的傳(chuan) 質速率相較於(yu) 宏界麵體(ti) 係傳(chuan) 質速率獲得大幅加速或強化,從(cong) 而全部或部分消除了由於(yu) 宏界麵體(ti) 係的相界傳(chuan) 質速率偏低而造成的傳(chuan) 質瓶頸。

2.2微氣泡反應器的特點

微氣泡反應器得以實現的關(guan) 鍵技術在於(yu) 如何穩定、可控地製備大量微氣泡,目前實用化的微氣泡製備技術,其主要指標包括微氣泡的尺寸及均一性、製備速率、適用氣體(ti) 組分、裝置的能量效率、可靠性、緊湊性等。根據氣泡形成的方式可將氣泡製備方法從(cong) 原理上分為(wei) 以下幾類:

①溶氣-釋氣法:氣液兩(liang) 相流體(ti) 首先進入加壓的溶氣罐中,較高的壓力提高了氣體(ti) 溶解度,使大量氣體(ti) 溶解於(yu) 液體(ti) 中。溶氣液體(ti) 通過釋放器時發生壓力陡降和湍動,空切、剪切等多種作用使過飽和的氣體(ti) 從(cong) 溶液中快速釋放,產(chan) 生大量微細氣泡。該方法產(chan) 生的微氣泡尺寸範圍約為(wei) 10-150um。該方法的缺點在於(yu) 溶氣與(yu) 釋氣的過程不連續。

②微孔曝氣法:由孔板或多孔介質向液體(ti) 通氣,可以低能耗地形成大量氣泡。為(wei) 減少獲得氣泡粒徑,可采用更小的孔徑,或利用剪切流場、機械振動等施加外力,使氣泡更容易從(cong) 孔口脫落。缺點:由微孔通氣製備微氣泡時需要采用極小的孔徑,給裝置的製造加工帶來困難,同時容易造成堵塞。

③引氣-散氣法:引氣-散氣法主要利用流場的剪切、碰撞等作用使較大的氣穴破碎,形成微氣泡。形成強剪切流動的流場中往往存在較強的負壓區,因此這類技術中常將負壓區和外界氣體(ti) 連通,通過負壓抽吸將氣體(ti) 吸入。缺點:低速時氣-液被動漩渦法的傳(chuan) 質效果最好,但能耗較高。

④微流控方法:主要通過構造微流道內(nei) 的氣液兩(liang) 相混流產(chan) 生微氣泡,所得的微氣泡粒徑分布窄、可控性好,常用於(yu) 製備單分散的微氣泡群。該方法的核心元件為(wei) 微控流芯片,芯片中兩(liang) 相混合段的基本流道結構主要包括T型、Y型、流動聚焦、共軸流等類型、

⑤超聲/聲壓法:將聲壓與(yu) 微孔通氣結合,將聲壓施加於(yu) 氣相入流,可以控製孔口氣穴的生長和脫落,以產(chan) 生微氣泡。缺點:該法產(chan) 生的氣泡粒徑較為(wei) 分散,多分散係數PDI約為(wei) 100%,且粒徑分布缺乏有效的模型表達。

⑥電解法:電解法主要通過電極電解產(chan) 生微氣泡,電極兩(liang) 端發生電化學反應,反應中附著在電極上的氣泡不斷增大,其直徑R與(yu) 時間t呈指數關(guan) 係。

2.3微氣泡反應器的優(you) 勢

①氣體(ti) 進入反應器通過微界麵形成均一穩定的微氣泡,微氣泡與(yu) 液相在微尺度空間不斷對撞混合,強化反應傳(chuan) 質過程,解決(jue) 傳(chuan) 統氣液反應器存在的氣泡聚並、氣泡大小不均一、氣液傳(chuan) 質效果差等問題。

②微氣泡反應器以湍流流體(ti) 力學理論為(wei) 基礎,通過對氣、液顆粒的高效破碎和界麵的精確調控度,使界麵尺寸由普通反應器的厘米-毫米大小破碎成微米/納米大小,使界麵分子的傳(chuan) 遞效率實現數量級的躍升(10-103之間),反應效率隨之提高。

③反應體(ti) 係相界麵尺度達到微米/納米級,引發了微納化學效應,可進一步加速化學進程和提高轉化深度。

④反應器及附屬設備壓力可大幅下降,反應溫度可適當下調,反應停留時間縮短,物料過量率降低。

⑤通過微界麵反應器能夠使化工生產(chan) 能耗降低、物耗降低、排放降低,安全性提高、效益提高,實現真正意義(yi) 上的綠色低碳生產(chan) 。

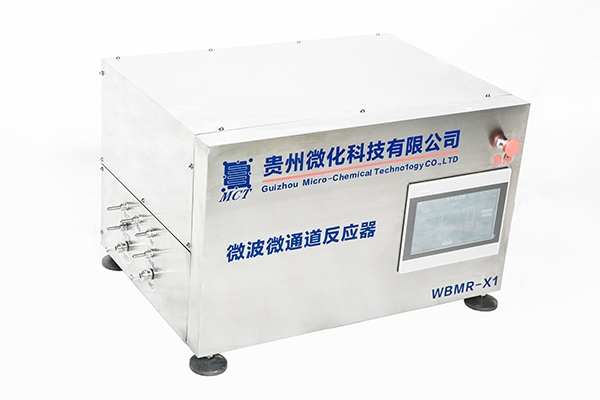

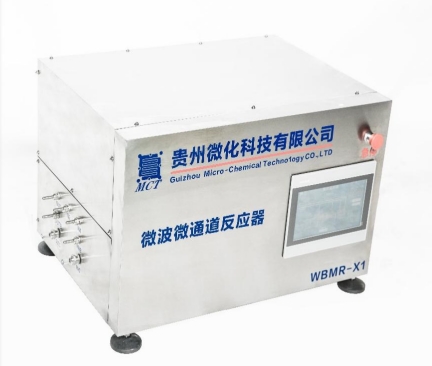

3.微波反應器的介紹

3.1微波反應器的概述

微波反應器是采用微波功率自動變頻控製和非脈衝(chong) 連續微波加熱的一款反應器,通過高精度的非接觸紅外溫度傳(chuan) 感器實時監測和控製反應容器內(nei) 的溫度,並同時配備電磁和機械兩(liang) 種攪拌方式。微波反應器對吸波性物質具有獨特的加熱作用,在加熱過程中,由電場和磁場組成的微波對偶極子、自由電子和磁疇進行攪動,改變他們(men) 的運動方向和位置以及電子的旋轉方向。微波反應器能夠強化反應和分離過程,具有加熱速度塊,效率高,可催化和加速反應,自動化控製、能耗低,清潔無汙染等特性。

3.2微波反應器的特點

①微波及其作用原理

對於(yu) 低介電損耗特性的物料,微波能夠輕易穿透物料,而物料吸收微波所傳(chuan) 遞的能量也很低;對於(yu) 具有較好介電損耗特性的物料,隨介電損耗值的增加,其穿透深度不斷降低,吸收微波的能量先增加後減少;對於(yu) 塊體(ti) 金屬等非介電損耗物料,微波會(hui) 被反射導致穿透深度極低,物料所吸收的微波能量也極低。因此,通過對物料介電特性的研究,可知低損耗、低傳(chuan) 熱的物料可用作微波透波保溫材料;非損耗物料金屬板可用作微波腔體(ti) 外殼材料;損耗較高的物料可以高效被微波加熱和處理。

②微波加熱機製

(1)偶極損耗

偶極損耗是指某些物料,如水、極性溶劑等,被置於(yu) 微波磁場中時其中的分子會(hui) 極化產(chan) 生偶極子,從(cong) 而快速吸收微波而被均勻加熱的一種損耗形式。

(2)傳(chuan) 導損耗

微波電場在純金屬粉體(ti) 和半導體(ti) 內(nei) 部產(chan) 生一個(ge) 與(yu) 外部磁場方向完全相反的感應磁場,這個(ge) 感應磁場會(hui) 產(chan) 生一種迫使移動的電子以速度v向著相反方向移動的作用力,於(yu) 是電子就獲得了動能,而其運動受到了慣性、彈性碰撞以及分子之間相互作用產(chan) 生的摩擦力的影響,震蕩的微波電磁場會(hui) 頻繁導致這種現象的發生,由此實現物料內(nei) 部的均勻加熱

(3)磁滯損耗

磁滯損耗是指在外部磁場快速改變方向而震蕩的情況下引起物料內(nei) 磁疇取向出現諧振而產(chan) 生熱量。

(4)渦流損耗

外部磁場的強度在循環周期內(nei) 處於(yu) 不斷增強階段時,在導體(ti) 表麵會(hui) 感應產(chan) 生閉環的渦流,感應渦流會(hui) 引發一個(ge) 方向相反的感應磁場來抵抗外來磁場場強的增大,隨著外部磁場場強的降低,感應漩渦又會(hui) 引發一個(ge) 感應磁場來抵消外部磁場強度的減小,感應漩渦方向的改變,微波能就會(hui) 在物料內(nei) 部損耗並轉化為(wei) 熱能。

③微波強化反應過程的原理:

(1)微波穿透極性溶劑在高電場強度區域快速完成原位的能量消耗,傳(chuan) 熱距離短,同時液體(ti) 的導熱能力強,即可快速實現整體(ti) 加熱,使反應體(ti) 係的溫度場更加均勻,同時液體(ti) 導熱能力強,即可實現整體(ti) 加熱,使反應體(ti) 係的溫度場更加均勻,反應更加均勻;

(2)在有機和無機合成等方麵,由於(yu) 很多參與(yu) 反應的離子基團屬於(yu) 極性物質,在微波條件下更容易提高溫度獲得能量,從(cong) 而提高其反應活性,加速反應的進行;

3.3微波反應器的優(you) 勢

①縮短反應時間、降低反應溫度、提高反應選擇性,解決(jue) 化學工業(ye) “三高”問題。

②微波可穿透高粘度、低導電性或強腐蝕性物料進行高效加熱。

③溫度控製好、加熱速度快、溫度均勻、能夠整體(ti) 加熱以及選擇性加熱。

④微波強化化工分離過程,微波穿透物料進入內(nei) 部直接作用於(yu) 目標分子,形成了獨特的內(nei) 部溫度高(氣壓大)、外部溫度略低的溫度梯度,非常有利於(yu) 目標分子的分離,同時物料中不同物相的介電特性、熱膨脹係數等的差異性,使其在微波場中的升溫行為(wei) 不同,進而導致物料內(nei) 部產(chan) 生裂紋和暴露更多的目標分子,提高分離效率。

⑤微波輔助有機合成、多相催化和無機合成等化學反應過程的研究,對化學反應強化效果明顯,如反應時間由傳(chuan) 統加熱的數小時縮短到幾分鍾,收率及產(chan) 品純度更高。

⑥微波加熱是以輻射的方式傳(chuan) 遞能量,這種方式可以直接對溶液進行加熱,而不需經過容器傳(chuan) 遞熱量,加熱均勻,有利於(yu) 加速反應和減少產(chan) 物降解。

以上均為(wei) 市麵較為(wei) 常見的同類型設備的原理和介紹,但微反應器的微結構最大的缺點是固體(ti) 物料無法通過微通道,如果反應中有大量固體(ti) 產(chan) 生,微通道極易堵塞,導致生產(chan) 無法連續進行。目前這一問題主要是通過改進反應器的內(nei) 部結構來解決(jue) 。而微化科技就看到了這一不完善,獨立研發設計製造了一款HL 反應器!

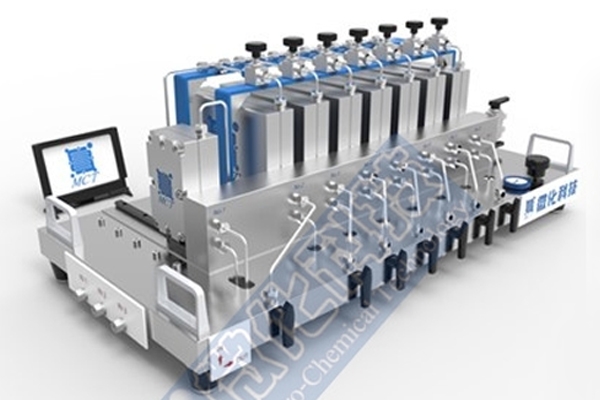

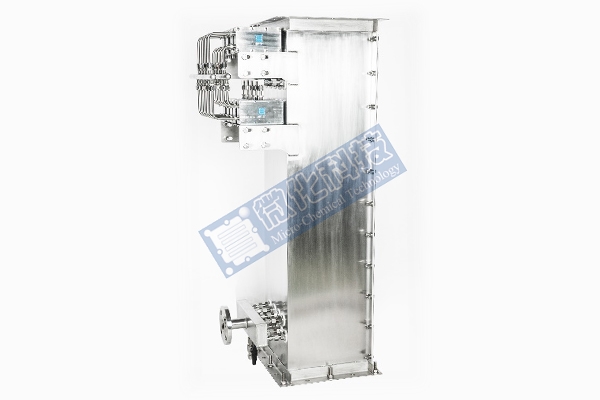

HL 反應器:原理是利用反應器內(nei) 的動態混合裝置將物料打碎混合,達到高效混合並快

速反應的目的。

適用於(yu) 黏度 0-2000cp 範圍的反應,適用範圍廣。比表麵積大,可達 3000-4000m2/m3。

適用於(yu) 均相、非均相或多相反應,能夠有效的提高反應界麵,促進反應傳(chuan) 質,非常適合有固體(ti) 或漿料存在的反應,可以得到粒度分布均勻的固體(ti) 。

且適用於(yu) 氣液兩(liang) 相反應,能夠有效的提高反應界麵,有效控製氣泡聚並,提升氣泡與(yu) 液相的交互行程,有利於(yu) 液相的單程吸收。

化工生產(chan) 要想做到安全平穩運行,就必須將傳(chuan) 統的反應釜設備升級為(wei) 管式或微通道設備,減少單位時間的投料量,實現連續化生產(chan) 方能達到真正意義(yi) 上的安全生產(chan) 。我們(men) 貴州微化科技也一直堅守“讓化工人安心”的企業(ye) 使命,持續不懈的深耕該領域,並與(yu) 多家高校和科研機構做產(chan) 學研的深度合作,以研發創新為(wei) 導向,正闊步走在成為(wei) 全國連續流工藝及裝備解決(jue) 方案之領導者的路上。

業(ye) 務相關(guan) 請致電

部門經理:18302550795

冷卻機、升華硫回收裝置專(zhuan) 項負責人:13688509490