在短短幾年內(nei) ,微反應器已經從(cong) 一個(ge) 小眾(zhong) 的學術應用研究轉變為(wei) 一種公認的工業(ye) 技術。 其優(you) 勢在於(yu) 技術的安全、高效、高質量和低成本。

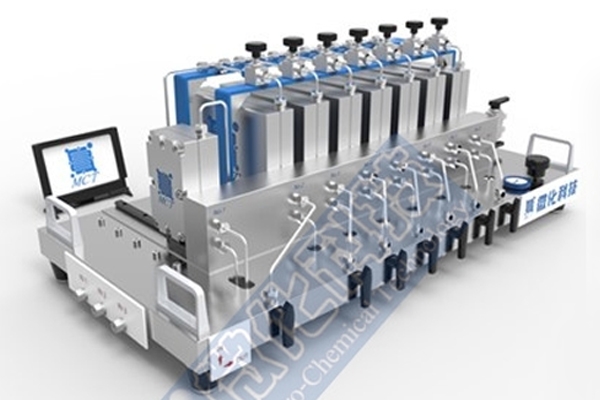

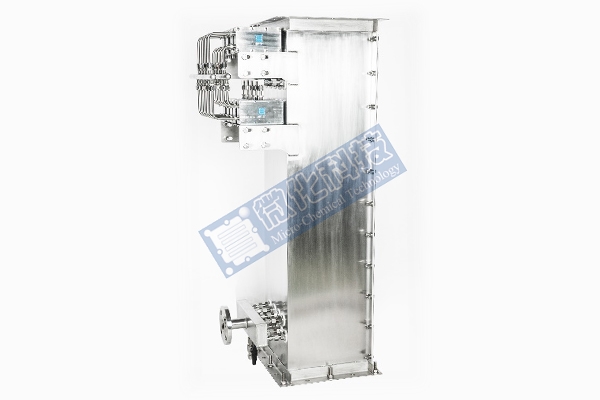

由於(yu) 人們(men) 對傳(chuan) 統釜式反應中反應體(ti) 積和容器的限製越來越不滿,連續流技術就是在這種背景下應運而生的。 該技術允許根據具體(ti) 的反應過程和目標對反應器的尺寸及其性能進行微調。 該技術的關(guan) 鍵是在滿足所需性能的同時,盡可能減小反應體(ti) 係的體(ti) 積。 流化技術表現出廣泛的性能,既能滿足小規模反應的基本調試需要,又能滿足大規模工業(ye) 化生產(chan) 。 微反應器因此,無論在工藝項目的研發階段還是生產(chan) 實施階段,用戶都能充分感受到不同於(yu) 釜式反應的連續流技術帶來的實實在在的好處。

1、混產(chan) 時始終是新料,反應底物不混回。 提高反應效率,降低副反應概率。

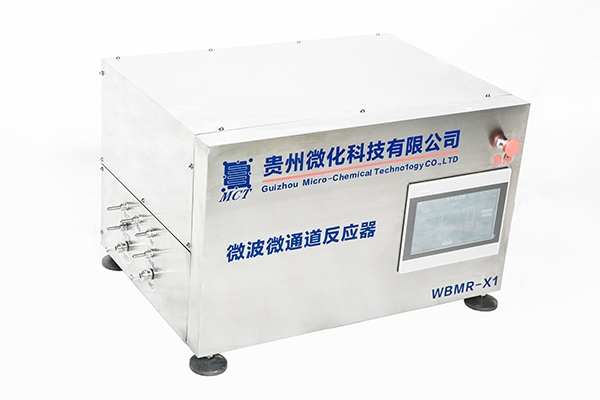

2、由於(yu) 是微通道反應,貴州冷卻機反應過程中的傳(chuan) 質和傳(chuan) 熱不像釜式反應,因為(wei) 模塊中攜帶的反應物料比較少,微通道的形狀大大擴大了傳(chuan) 熱麵積 . 溫度控製更,升華硫回收裝置微通道內(nei) 的“心”形設計有利於(yu) 反應物料的連續均勻混合。

3、安全性,反應加料和生產(chan) 在連續流反應器中進行,將因泄漏和人工加料造成的安全隱患降低到較低水平。

4、從(cong) 小產(chan) 品的生產(chan) 過程到放大的產(chan) 業(ye) 化,可以無縫銜接,無放大效應。