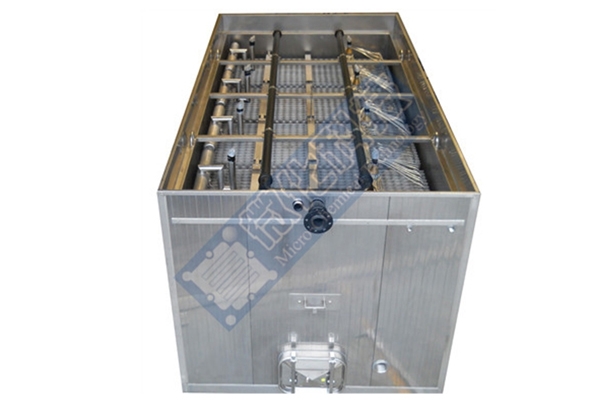

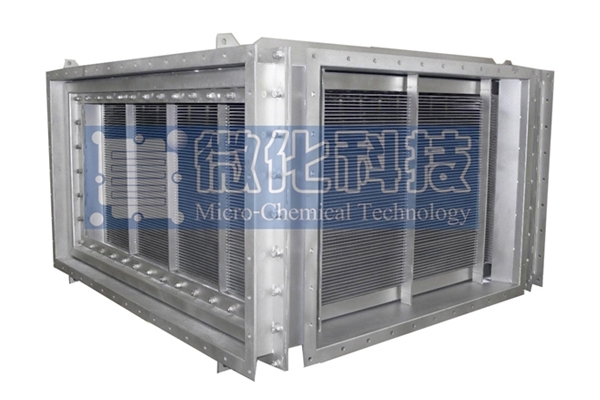

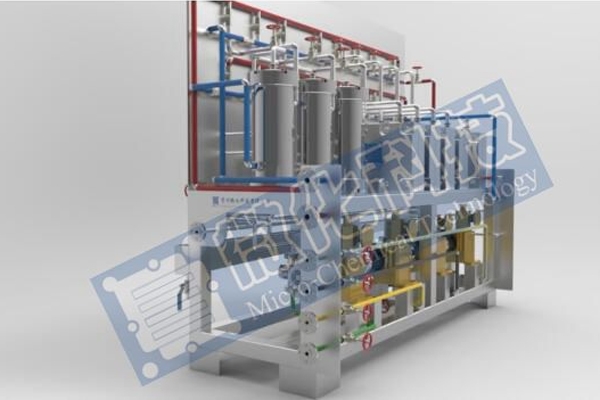

1.微反應器對反應溫度的控製:微反應設備極大的比表麵積決(jue) 定了微通道反應器有極大的換熱效率,即使是反應瞬間釋放出大量熱量,微通道反應器也可及時將其導出,維持反應溫度穩定。而在常規反應器中的強放熱反應,由於(yu) 換熱效率不夠高,常常會(hui) 出現局部過熱現象。而局部過熱往往導致副產(chan) 物生成,這就導致收率和選擇性下降。而且,在生產(chan) 中劇烈反應產(chan) 生的大量熱量如果不能及時導出,會(hui) 導致衝(chong) 料事故甚至發生爆炸。

2.對反應時間的控製:常規的批次反應,往往采用將反應物逐漸滴加的方式來防止反應過於(yu) 劇烈。這就使一部分物料的停留時間過長。而在很多反應中,反應物、產(chan) 物、或中間過渡態產(chan) 物在反應條件下停留時間一長就會(hui) 導致副產(chan) 物的產(chan) 生,使反應收率降低。而微通道反應器技術采取的是微管道中的連續流動反應,可以控製物料在反應條件下的停留時間。一旦達到佳反應時間就立即將物料傳(chuan) 遞到下一步反應,或終止反應,這樣就有效避免了因反應時間長而導致的副產(chan) 物。

3.物料以比例瞬間均勻混和:微通道反應器在那些對反應物料配比要求很嚴(yan) 格的快速反應中,如果混合不夠好,就會(hui) 出現局部配比過量,導致產(chan) 生副產(chan) 物,這一現象在批次反應器中很難避免,而微通道反應器的反應通道一般隻有數十微米,物料可以按配比快速均勻混和,從(cong) 而避免了副產(chan) 物的形成。

4.結構保證安全:與(yu) 間歇式反應釜不同,微通道反應器采用連續流動反應,因此在反應器中停留的化學品數量總是很少的,即使萬(wan) 一失控,危害程度也非常有限。而且,由於(yu) 微通道反應器換熱效率極高,即使反應突然釋放大量熱量,也可以被迅速導出,從(cong) 而保證反應溫度的穩定,減少了發生安全事故和質量事故的可能性。因此微通道反應器可以輕鬆應對苛刻的工藝要求,實現安全生產(chan) 。

5.無放大效應:精細化工生產(chan) 多使用間歇式反應器。由於(yu) 大生產(chan) 設備與(yu) 小試設備傳(chuan) 熱傳(chuan) 質效率的不同,小試工藝放大時,一般需要一段時間的摸索。一般的流程都是:小試―中試―大生產(chan) 。利用微通道反應器技術進行生產(chan) 時,工藝放大不是通過增大微通道的特征尺寸,而是通過增加微通道的數量來實現的,所以小試佳反應條件不需做任何改變就可直接用於(yu) 生產(chan) ,不存在常規批次反應器的放大難題,微通道反應器從(cong) 而大幅縮短了產(chan) 品由實驗室到市場的時間。