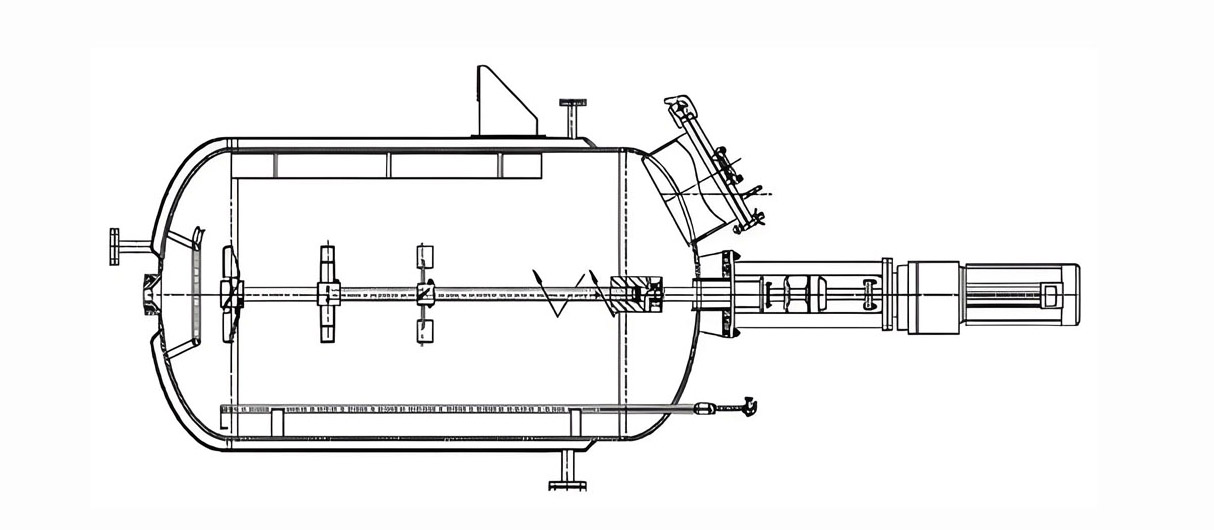

近年來化工生產(chan) 中,反應釜作為(wei) 常用設備的應用範圍持續擴大,但其運行安全風險始終是行業(ye) 焦點。由於(yu) 該設備常處理腐蝕性、易燃易爆等高危介質,工藝異常引發的次生災害概率及危害程度均顯著高於(yu) 普通工業(ye) 裝置,泄漏、火災以及爆炸等事故時有發生,嚴(yan) 重威脅著工作人員的生命安全和企業(ye) 的財產(chan) 安全。

化工企業(ye) 在使用傳(chuan) 統反應釜生產(chan) 過程中會(hui) 遇到多種安全生產(chan) 問題,主要包括以下幾個(ge) 方麵:

一、設備本體(ti) 風險

結構隱患:設計缺陷、焊接質量問題易引發應力集中,選材不當或腐蝕會(hui) 導致設備強度下降

泄壓失效:安全閥/爆破片等卸壓裝置故障時,壓力積聚易致釜體(ti) 爆炸

泄漏風險:管道密封失效可能引發物料噴濺,高溫卸料存在燙傷(shang) 危險

二、工藝控製風險

投料異常:進料速度/配比/順序錯誤可能引發劇烈放熱反應

溫控失當:加熱/冷卻速率失衡可導致物料沸騰汽化,壓力驟升

反應失控:氧化/氯化等強放熱反應遇突發停水停電易致熱堆積

能量失衡:高溫環境可能加劇反應烈度,誘發物料泄漏或爆炸

三、人為(wei) 操作風險

違規作業(ye) :未隔離係統進行動火維修易引發火災爆炸

操作失誤:對反應機理認知不足可能觸發連鎖危險

應急滯後:異常工況處置不及時會(hui) 加劇事故後果

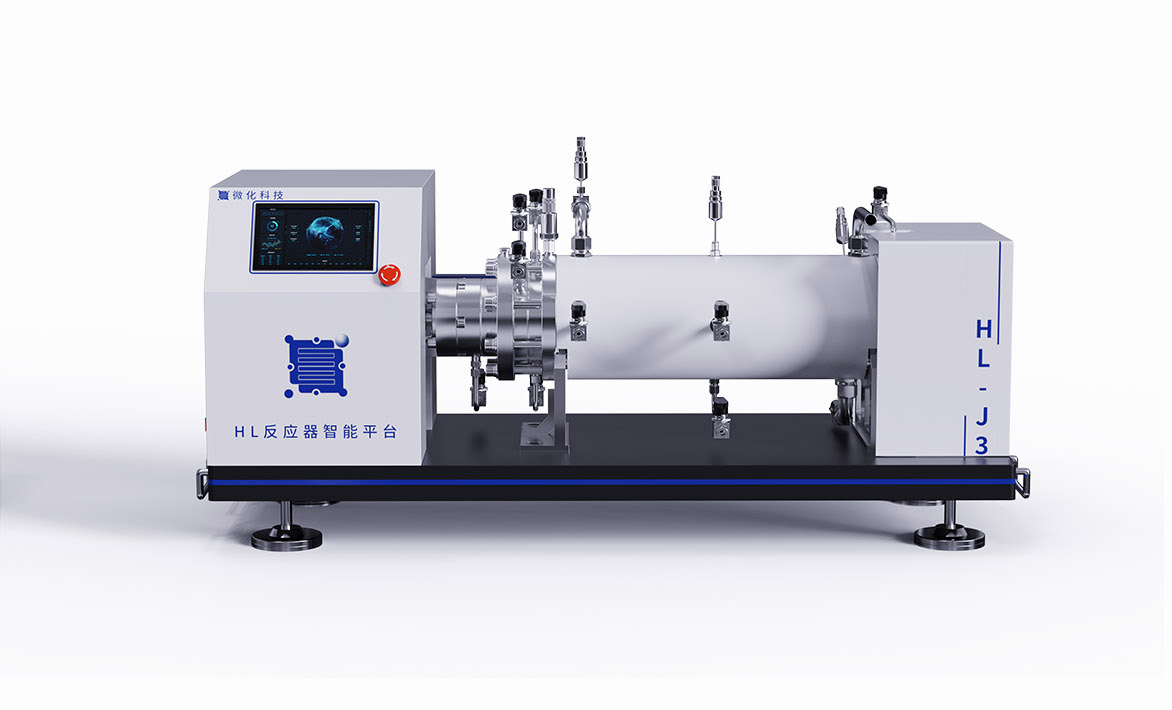

然而近年來,各國政府和相關(guan) 監管機構對化工行業(ye) 的安全生產(chan) 給予了高度重視,出台了一係列法律法規和行業(ye) 標準,加強了安全監管。隨之而來的就是微通道連續流反應器逐漸成為(wei) 化工行業(ye) 安全生產(chan) 的“新寵兒(er) ”,現代化工企業(ye) 的“迷你化工廠”。

那麽(me) ,微通道連續流反應器是如何規避傳(chuan) 統化工反應釜的火災爆炸風險的呢?在化工安全生產(chan) 方麵做了哪些提升?

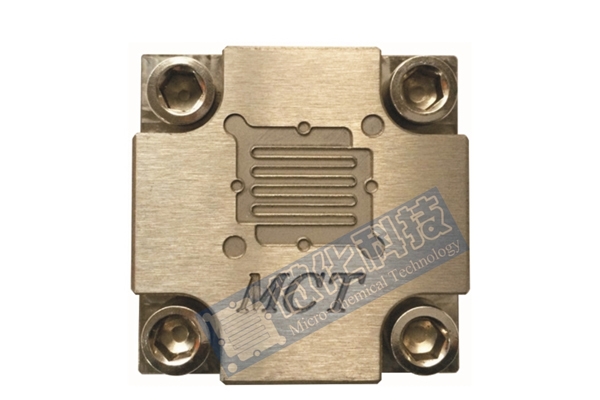

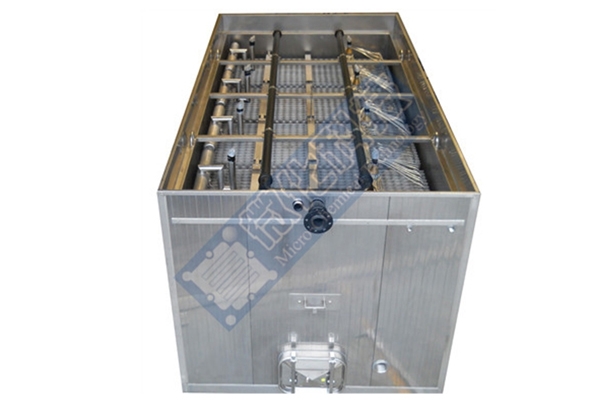

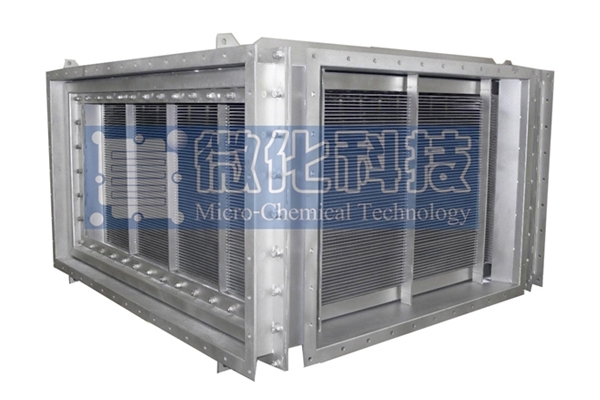

微通道反應器成功解決(jue) 了傳(chuan) 統反應釜的體(ti) 積大、操作不夠精準、容易積累熱量,導致溫度失控,引發火災、爆炸等問題。因為(wei) 微通道反應器的通道很小,傳(chuan) 熱麵積大,換熱效率高,這可能有助於(yu) 及時移除反應產(chan) 生的熱量,避免溫度過高。另外,連續流操作可能減少物料在反應器內(nei) 的停留時間,降低積累風險。還有,微通道的結構可能讓反應物混合更均勻,減少局部過熱的情況。

微通道反應器還可配備更先進的控製係統,能夠精確調節溫度、壓力、流量等參數,減少人為(wei) 操作失誤。此外,模塊化設計可能便於(yu) 隔離和維護,減少事故影響範圍。