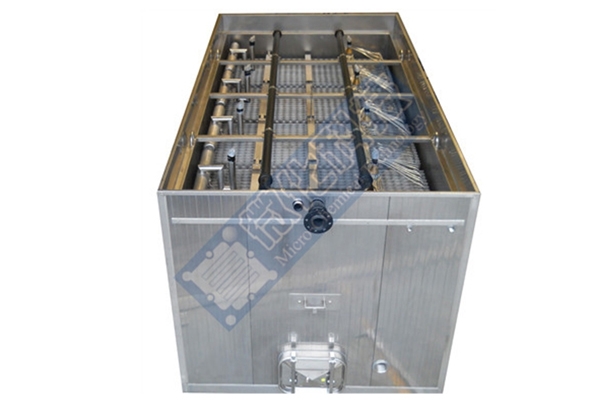

經過半年來的多次反複技術整改和取樣分析,由188宝金博安卓app下载自主開發研製的升華硫粉塵回收裝置,在中國石化南京化學工業(ye) 有限公司一體(ti) 化硫酸裝置成功實現工業(ye) 化應用,並於(yu) 近日通過業(ye) 主方項目驗收。72小時試運行結果顯示,硫黃粉塵回收率達到90%以上。

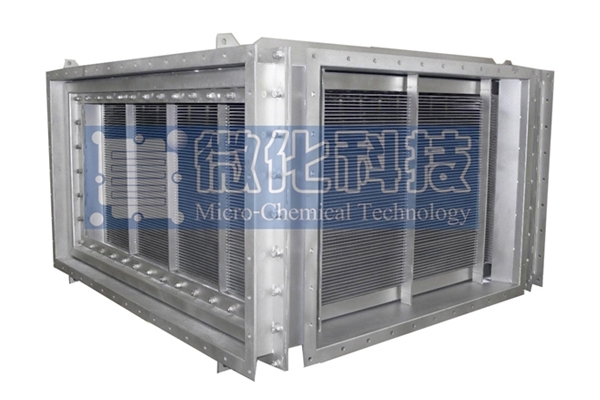

據不完全統計,目前我國硫黃製酸產(chan) 能6000萬(wan) 噸/年,產(chan) 量接近5000萬(wan) 噸,有成套硫黃製酸裝置400~500套。升華硫粉塵回收技術裝置的開發成功,對硫黃製酸節能環保意義(yi) 重大,同時有著巨大的市場潛力。貴州微化公司技術總監江平介紹說,該技術裝置的成功投運在國內(nei) 尚屬首例,裝置的成套設備具有創新程度高、節能環保、硫黃粉塵回收率高、無需後續處理等特點。

據了解,目前國內(nei) 大多數硫酸企業(ye) 生產(chan) 熔硫現場的快熔罐、儲(chu) 存液硫儲(chu) 罐、液硫地槽設計有硫蒸汽排空管口,儲(chu) 罐容器內(nei) 產(chan) 生含有升華硫的硫蒸氣隨排空管蒸發附著於(yu) 管口內(nei) 壁和形成升華硫粉塵自然排放於(yu) 空氣中。長此以往,一方麵容易堵塞管道,腐蝕各容器的排氣口,導致現場設備維護周期短、維護成本高、安全隱患大;另一方麵通過排空管直接外排的升華硫粉塵容易對現場環境產(chan) 生汙染。

江平告訴記者,傳(chuan) 統技術的處理方法是用堿水清洗硫蒸氣中的升華硫粉塵,在用水清洗過程中還需投入堿或石灰粉,清洗後的升華硫粉塵需要沉降、廢水需處理、還需對係統不定期進行清理,小型清理一般是4個(ge) 小時,每月還有定期的係統大清理,洗滌係統大清理需要8個(ge) 小時。另外,每月還要消耗5噸燒堿,將沉澱物自然幹燥再回到硫磺中去,由於(yu) 水分的增加同時增加了熔硫時的蒸汽消耗,而且排放的煙氣量大達不到脫白的目的,且加劇了熔硫設備的腐蝕,增加了後期設備運行和維護的費用。

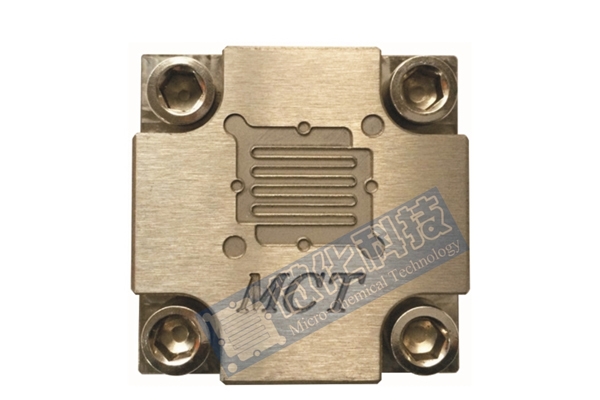

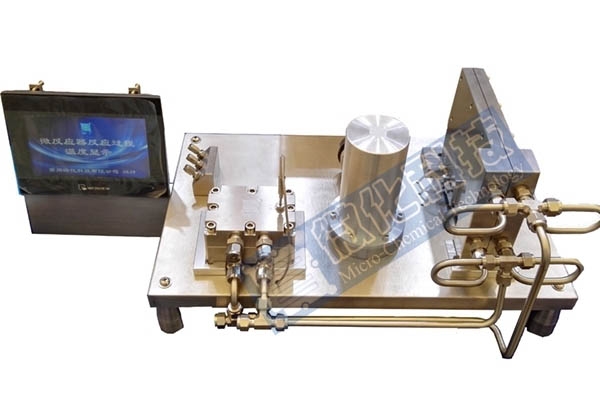

江平表示,升華硫粉塵回收裝置最大的優(you) 勢在於(yu) 設備緊湊、體(ti) 積小、易安裝、無需動力驅動,運行及維護成本低,不僅(jin) 解決(jue) 了環境問題,同時回收的粉塵為(wei) 企業(ye) 增加了經濟效益,每年節省堿耗10多萬(wan) 元,節省電費約70萬(wan) 元,並且無需後續再處理,大大減少了設備投入成本及人工成本,還降低了企業(ye) 的安全、環保壓力,改善了生產(chan) 作業(ye) 環境,員工的職業(ye) 健康得到明顯改善。

江平介紹說,從(cong) 經濟性方麵考量,一套40萬(wan) ~50萬(wan) 噸/年硫酸裝置最少要配置2個(ge) 地槽,以及2~3個(ge) 3000~5000噸的儲(chu) 罐。以一個(ge) 地槽排口為(wei) 例,隨硫蒸氣排走的升華硫粉塵大約是0.5千克/小時,全年累計無組織排放升華硫粉塵4380千克。粗略估計,采用此技術設備,全年可以減少單質硫向大氣排放量約2.37萬(wan) 噸。從(cong) 長期運行來看,該裝置無動力、安全係數高,為(wei) 企業(ye) 節約了能源,回收了單質硫,增加了經濟效益。